油冷式电动滚筒减速装置的改进设计

油冷式电动滚筒减速装置的改进设计

1.2定轴齿轮减速装置的结构分析

在电动滚筒内部,减速装置采用定轴齿轮传动,常采用两级渐开线圆柱齿轮减速。左、右法兰轴分别与电动机的左右端盖相连,构成一刚性轴组件,减速装置在右法兰轴侧。右法兰轴为非对称性回转零件,与电机连接端有一开口,便于齿轮通过。开口处设有2个同心且平行于法兰轴轴线的轴承座孔,用来安装龆轮轴。因此,结构复杂、工艺性差,特别是两轴承座孔轴线与法兰轴轴线之间的距离公差,以及两轴线之间的平行度公差难以保证,废品率极高。内齿圈用螺栓紧固在右端盖上,左、右端盖固定在滚筒体上,这样四者构成一个组件,作为电动滚筒的运动输出部分。传动原理为:电机轴上装有龆轮,龆轮与装在龆轮轴上的齿轮啮合,并带动龆轮轴转动。龆轮轴与装在端盖上的内齿圈啮合,端盖又与滚筒体相连,从而带动滚筒体转动。

1.3变速轴承简介

变速轴承是20世纪80年代在国内兴起的一种新型传动形式。它集滚动轴承的支撑作用与减速装置的变速功能于一体,使传动链显著缩短。变速轴承的结构如图1所示,由异型轴承、内齿圈、传动圄、

传动杆、圆柱滚子、双偏心套及标准滚动轴承等零件组成,异型轴承又由外圈、中圈及内圈组成,并且可以相对转动。内齿圈用铆钉固定在外圈上,传动圈用铆钉固定在中圈上,双偏心套与内圈配合连接。传动杆置于传动圈的导槽内。

变速轴承的工作原理:电动机转子轴驱动双偏心套转动,通过标准轴承推动传动杆在中圈的径向槽内往复滑动。当传动杆一端沿内齿圈齿廓曲线滑动时,同时驱动中圈作减速运动。变速轴承的输入轴与输出轴在同一轴线上,结构紧凑,便于整体布置。同时变速轴承整体装卸十分方便,且传动效率达90%以上,单机传动比为6—60,采用多级则传动比可更大。由于有半数滚柱参与承载,啮合点多,运转件为滚动形式,且为轴承钢制造,具有传动平稳、噪声低、使用寿命长、抗过载及抗冲击能力强和使用安全的特点。

图1变速轴承简图

1.双偏心套2.内齿圈3.传动圈4.标准轴承5.活齿

变速轴承的传动比与其安装形式有关。当内齿圈齿数为z时,若内圈输入外圈固定,中圈输出,其传动比i=z+1;当内圈输入中圈固定,外圈输出时,传动比i=-z。在电动滚筒中常采用内圈输入

中圈固定,外圈输出的安装方式,因为对电动滚筒来说采用这种形式布置非常方便,并且结构简单。

2活齿减速装置的改进设计

2.1 传动装置的结构设计

活齿减速器即变速轴承的输入、输出端在同一轴线上,这样各零件可以设计成对称性回转零件。结合电动滚筒的结构特点,采用内圈输入、中圈固定、外圈输出这种结构形式的变速轴承,这就需要将变速轴承置于电动机与右法兰轴之间。考虑到电动机的结构,在电动机与变速轴承之间还需增设一个联接法兰,才能将变速轴承与电动机联接在一起。

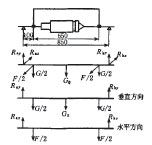

这样,再加上左法兰轴,实际上是将5个构成组合在一起,构成了一条刚性轴。联接法兰固定在电机的右端盖上,联接法兰、变速轴承与右法兰轴三者采用带定位销的螺栓联接,并串联钢丝防松。改进后的传动装置结构如图2所示。

图2活齿减速装置结构简图

1.滚筒体2.电机3.联接法兰4.变速轴承5.输出法兰6.右端盖7.支撑轴8.右法兰轴

为提高电机输出轴的刚性,可在轴线上加一支撑轴。支撑轴一端插在变速轴承双偏心套内与电机轴连接,另一端通过轴承支撑在右法兰轴的左端。这样,电机输出轴由悬臂支承变成了简支支承。

变速轴承的位置确定以后,与滚筒体和右端盖的输出连接就比较简单。因为都是回转零件,且变速轴承外圈的外圆上带有两键槽,只需再加一零件,采用平键联接即可将变速轴承的输出部分与电动滚筒的输出部分连为一体了。这就是输出法兰,其内孔通过平键与变速轴承配合,一端面通过螺栓与右端盖连接。这样,输出法兰、右端盖与滚筒体就紧密地连接成一个组件,变速轴承的输出动力通过输出法兰传递给了滚筒体。

改进后的活齿减速传动装置结构合理、紧凑、工艺性好,初步试验结果表明运转平稳、噪音低、承载能力大。

2.2主要零部件的设计计算示。

(1)变速轴承型号选用

设计电动滚筒的主要参数:功率P=1.7 kW,带速v=2.5 m/s,筒体转速,n2=120r/min,因此选用电机型号为YGY100L1-4,功率为2.2 kW,转速n1=1440r/min。由传动比的计算公式求得减速器的传动比i=nl/n2=12 。

查JB/T6635-1993国家机械行业标准一推杆式变速传动轴承,选择减速器的型号为TB210,尺寸规格从略。

(2)右法兰轴的设计计算

①受力分析

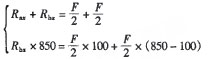

取由左、右法兰轴、电动机壳、联接法兰以及减速器所组成的刚性轴为研究对象如图3所示,并按简支梁进行受力分析如下:

图3 滚筒受力分析示意图

G0左、右法兰轴、电机、联接法兰及减速器的总质量,作用点按L/2处考虑

L 左、右支座中心距

G 滚筒体、左、右端盖及输出法兰的总质量,并按总质量的4%计算冷却油质量

F 滚筒上平均输送带张力,取F=1.575Fu

Fu 驱动力

Ray、Rby 垂直方向的支座反力

Rax、Rbx 水平方向的支座反力

对于本例,各参数为G0=840N、L=850mm、G=640N、Fu=1000P/v。

垂直方向的支反力

计算得,Ray=Rby=740N

水平方向的支反力

计算得 Rax=Rbx=535.5N

②轴颈转矩计算

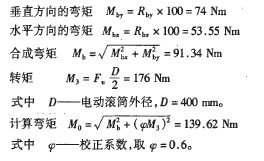

右法兰轴轴颈所承受的弯矩和转矩如图4所示。

图4轴颈承受力矩示意图

③轴颈截面直径d的计算

按脉动循环应力采用弯扭组合强度计算得

圆整后选取轴颈的截面直径为60mm。通过上述设计计算,为电动滚筒的进一步结构设计奠定了基础。

3 结语

本文通过设计计算与分析,确定了活齿减速油冷式电动滚筒的结构形式以及零部件结构尺寸。可以看出,由于变速轴承同轴输入输出,且结构紧凑、体积较小,因此满足了电动滚筒的整体结构形式要求。另外,电动滚筒是一种将电动机和减速器同时置于滚筒体内部的驱动装置,在现有技术条件下,由于电动机已达到了其极限尺寸,只能从尽可能减小减速装置的体积方面寻求答案,因此可以说变速轴承的自身结构正是电动滚筒所需要的。

参考文献

[1]刘建勋.电动滚筒设计与选用手册[K].北京:化学工业出版社,2000.

[2]江耕华.机械传动设计手册[K].北京:煤炭工业出版社,1992.

[3]徐秀花.双级滚柱活齿减速器的研究[D].济南:山东大学。2005.

[4]张莹.机械设计基础[M].北京:机械工业出版社,1997.

[5]成大先.机械设计手册[K].北京:化学工业出版社,2004.

[6]刘兰生.电动滚筒的改进结构[J].起重运输机械,1991,364(10),20-22.

[7]王启平,王振龙,狄士春.机械制造工艺学[M].哈尔滨:哈尔滨工业大学出版社,2005.

下一篇:没有了

淄博银丰机械有限公司 山东省淄博市博山经济开发区西域城村村北首(祥和路43号)工信部网站备案:鲁ICP备14015978号-3